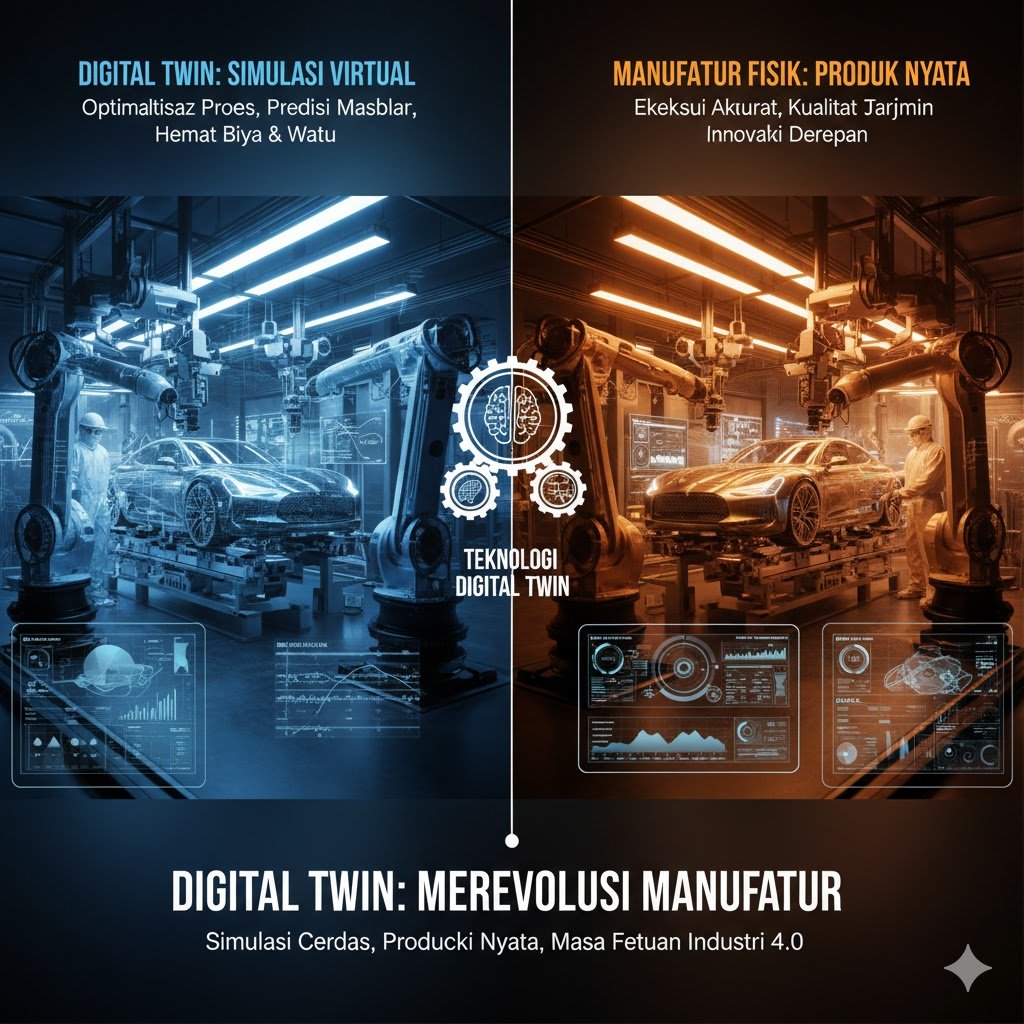

Dunia industri manufaktur sedang mengalami transformasi radikal berkat kehadiran revolusi industri 4.0. Salah satu inovasi yang paling transformatif dan krusial dalam ekosistem ini adalah teknologi Digital Twin. Secara sederhana, Digital Twin adalah representasi virtual yang sangat akurat dari objek, proses, atau sistem fisik. Dalam konteks manufaktur, teknologi ini memungkinkan perusahaan untuk mensimulasikan seluruh lini produksi dan karakteristik produk di ruang digital jauh sebelum mesin pertama dinyalakan atau bahan baku pertama dipotong. Hal ini menciptakan jembatan antara dunia digital dan fisik yang belum pernah ada sebelumnya.

Revolusi Simulasi dalam Pengembangan Produk

Penggunaan Digital Twin melampaui sekadar model 3D atau simulasi komputer tradisional. Teknologi ini bekerja dengan mengintegrasikan data real-time, kecerdasan buatan (AI), dan analisis data tingkat tinggi untuk mencerminkan bagaimana sebuah produk akan berperilaku dalam kondisi dunia nyata. Saat seorang insinyur merancang komponen mesin, Digital Twin memungkinkan mereka untuk menguji kekuatan struktural, efisiensi termal, hingga aerodinamika dalam berbagai skenario ekstrem secara virtual. Proses simulasi ini memastikan bahwa setiap cacat desain atau potensi kegagalan dapat diidentifikasi dan diperbaiki di tahap awal, yang secara signifikan mengurangi ketergantungan pada prototipe fisik yang mahal dan memakan waktu.

Optimalisasi Efisiensi Operasional dan Biaya

Salah satu keunggulan utama dari teknologi ini adalah efisiensi biaya yang luar biasa. Dalam manufaktur konvensional, pembuatan prototipe fisik sering kali melibatkan biaya material yang besar dan pengujian berulang yang melelahkan. Dengan Digital Twin, produsen dapat melakukan ribuan iterasi desain dalam hitungan jam tanpa menghabiskan satu gram pun bahan baku. Selain itu, teknologi ini memungkinkan simulasi alur kerja di lantai pabrik. Produsen dapat memodelkan bagaimana robot, manusia, dan mesin berinteraksi untuk menemukan hambatan (bottleneck) dalam proses produksi. Dengan mengoptimalkan tata letak dan prosedur secara digital, perusahaan dapat memastikan bahwa ketika produksi fisik dimulai, proses tersebut berjalan dengan efisiensi maksimal sejak hari pertama.

Pemeliharaan Prediktif dan Keberlanjutan

Digital Twin tidak hanya berhenti bekerja setelah produk fisik dibuat. Selama fase simulasi pra-produksi, teknologi ini juga dapat memprediksi siklus hidup produk dan kebutuhan pemeliharaannya di masa depan. Data yang dihasilkan dari simulasi membantu tim teknis memahami kapan sebuah komponen kemungkinan besar akan mengalami keausan. Dari sisi keberlanjutan, Digital Twin memungkinkan manufaktur yang lebih hijau. Dengan mensimulasikan penggunaan energi dan limbah material sebelum produksi dimulai, perusahaan dapat merancang proses yang lebih ramah lingkungan. Hal ini membantu industri memenuhi standar regulasi lingkungan yang semakin ketat tanpa mengorbankan profitabilitas atau kualitas produk akhir.

Menyongsong Masa Depan Manufaktur yang Cerdas

Penerapan Digital Twin merupakan investasi strategis bagi perusahaan yang ingin tetap kompetitif di pasar global yang bergerak cepat. Kemampuan untuk “melihat masa depan” melalui simulasi digital memberikan fleksibilitas bagi produsen untuk menyesuaikan desain dengan cepat sesuai permintaan pasar tanpa risiko kerugian besar. Di masa depan, integrasi antara Digital Twin dengan teknologi Internet of Things (IoT) akan semakin dalam, menciptakan ekosistem manufaktur yang sepenuhnya otonom dan mampu mengoreksi diri sendiri. Dengan meminimalisir kesalahan manusia dan memaksimalkan akurasi digital, teknologi ini memastikan bahwa produk fisik yang akhirnya sampai ke tangan konsumen adalah hasil dari proses desain yang sempurna dan efisien.